کربوراسیون فولاد یا کربن دهی چیست؟

کربن دهی سطحی یکی از پرکاربردترین فرایندهای سختکاری سطحی است. این فرآیند شامل نفوذ کربن به یک فولاد کم کربن برای تشکیل یک سطح فولاد با کربن بالا است. این یک فرآیند عملیات حرارتی است که ضمن حفظ چقرمگی و استحکام مغز، سطح مقاوم در برابر سایش تولید می کند.

روش کربن دهی

در فرآیند کربوراسیون، فولاد در حضور ماده حامل کربن مانند ذغال سنگ یا مونوکسیدکربن، در دمایی بین 850 درجه سانتیگراد تا 950 درجه سانتیگراد گرم می شود، تا با جذب کربن آزاد بر روی سطح سختتر گردد.

فولاد گرم شده در این دما دارای ساختار آستنیتی پایدار است که حلالیت کربن در آن زیاد است. بسته به مقدار زمان و دما، غلظت کربن منطقهی در معرض کربن

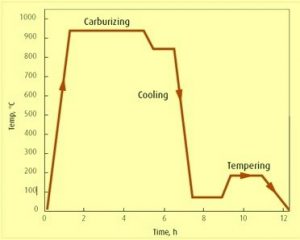

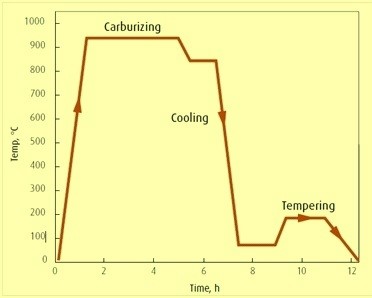

می تواند متفاوت باشد. هر چه مدت زمان کربوراسیون طولانی تر و دمای آن بالاتر باشد، عمق نفوذ کربن بیشتر است. هنگامی که فولاد با کوانچ کردن به سرعت خنک می شود، غلظت بالاتر کربن در سطح خارجی از طریق تبدیل از آستنیت به مارتنزیت سخت می شود در حالی که مغز قطعه نرم باقی می ماند. چرخه معمول فرآیند کربوراسیون شامل مراحل کوانچ و تمپرکردن در شکل 1 نشان داده شده است.

ترکیبی از سختی بالا و تنش های فشاری در کربن دهی سطحی منجر به مقاومت در برابر خستگی بالا ، مقاومت در برابر سایش و چقرمگی می شود.

کربوراسیون با نفوذ کربن در سطح فولاد و ایجاد یک لایه سطحی، استحکام و مقاومت در برابر سایش را افزایش می دهد در حالی که چقرمگی قابل توجهی را در مغز قطعه حفظ می کند. این روش عملیات حرارتی بر روی قطعات فولادی کم کربن پس از ماشینکاری و همچنین یاطاقان های فولادی پرآلیاژ، چرخ دنده ها و سایر اجزا اعمال می شود.

نکات کلیدی فرآیند کربوراسیون:

- روی فولادهای کم کربن اعمال می شود

- فولاد کم کربن با یک گاز، مایع یا جامد پر کربن در تماس است

- با افزایش میزان کربن سطح، یک سطح فولادی سخت تولید میشود

- افزایش سختی سطح باعث افزایش سایش و مقاومت در برابر خستگی می شود

- مغز قطعات تا حد زیادی چقرمگی و شکل پذیری خود را حفظ می کنند

- می تواند لایه سخت شده تا عمق 6 میلی متر تولید کند.

- در بعضی موارد می تواند به عنوان راه حلی برای رفع کربونزدایی نامطلوب حاصل از فرآیند تولید قبلی عمل کند.

عمق پوسته فولاد کربوراسیون شده تابعی از زمان کربوریزاسیون و پتانسیل کربن موجود در سطح است. هنگامی که از زمان طولانی کربوراسیون برای عمق زیاد استفاده می شود، پتانسیل کربن بالا، غلظت بالای کربن در سطح تولید میکند، که در نتیجه ممکن است منجر به ایجاد بیش از حد آستنیت باقی مانده یا کاربیدهای آزاد شود. این دو ریزساختار هر دو اثرات سوئی بر خواص نهایی در قسمت پوسته سخت شده دارند. در نتیجه، پتانسیل بالای کربن ممکن است برای زمان های کربوراسین کوتاه مناسب باشد اما برای کربوراسیون طولانی مدت مناسب نیست.

اتمسفر کربوراسیون کننده باید بتواند کربن را به فولاد منتقل کند تا سختی سطح مورد نیاز را تأمین کند. غلظت کربن را می توان با نسبت در اتمسفر کوره کنترل کرد.

- مقاله سختکاری

انواع روشهای کربوراسیون:

در حالی که اصل اساسی کربوراسیون از زمان پیدایش تغییر چندانی نکرده است، اما تکنیک های آن در حال بهبود است. در زیر فرآیندهای کربن دهی فولاد که معمولاً مورد استفاده صنعت است آورده شده.

- کربوراسیون جامد: در این فرآیند قطعات فولاد کم کربن در محیطی با محتوای کربن بالا مانند تراش چدن یا پودر کربن بسته بندی می شوند. با جذب کربن به داخل قطعات، اجزای فولادی سخت می شوند. کربن سطح بسته به محیط فرآیند در محدوده 0.7 تا 1.3 درصد است. عمق لایه نفوذی تقریباً از 0.1 تا 1.5 میلی متر است. کنترل کربوراسیون جامد سخت است زیرا حفظ درجه حرارت به طور یکنواخت دشوار است. کربوراسیون جامد برای ورود کربن به سطح موثر است اما این روش بسیار کند است.

- كربن دهی گازی: در كربن دهی گازی، قطعات توسط اتمسفر حامل كربن احاطه شده اند كه مي تواند به طور مداوم دوباره پر شود تا بتواند پتانسيل كربن بالا را حفظ كند. در روش کربن دهی گازی به استفاده از اتمسفر چند جزئی دارد که ترکیب آن باید بسیار دقیق کنترل شود تا از ایجاد عوارض جانبی مضر، به طور مثال، اکسیدهای سطحی و مرز دانهای جلوگیری شود. علاوه بر این، تجهیزات جداگانهای برای تولید اتمسفر و کنترل ترکیب آن لازم است. فرایند کربن دهی گازی از نظر تئوریک غیر از تأمین گاز مونوکسیدکربن و تجزیه کربن، مشابه فرایند کربوراسیون جامد است. در فرآیند کربن دهی گازی بسیاری از مشکلات مربوط به کربوراسیون جامد برطرف میشود. گاز CO باید به طور ایمن مهار شود؛ علی رغم وجود این مشکل، کربوراسیون گازی به موثرترین و پرکاربردترین روش برای کربوراسیون قطعات فولادی در مقادیر انبوه تبدیل شده است.

- كربن دهی مایع: در این فرآیند قطعات فولادی در یک محیط غنی از کربن مایع غوطه ور می شوند. جز اصلی در اینگونه حمام ها سیانور است. با این حال، موارد ایمنی منجر به ایجاد حمامهایی غیر سمی شده که نتایج مشابهی را به دست می آورند. این قطعات در نمکی مذاب نگه داشته می شوند که کربن به سطح فولاد نفوذ کند. با خنک سازی سریع (کوانچ کردن) یک پوسته سخت تولید می شود. سطح تشکیل شده توسط کربوراسیون مایع دارای مقدار کمی نیتروژن و کربن زیاد است.

فولادهای کربوره:

فولادهای قابل کربن دهی معمولاً دارای محتوای کربن پایه حدود 0.2٪ هستند، به طور کلی محتوای کربن لایه کربوره در محدوده 0.8٪ تا 1٪ کنترل می شود. با این حال ، کربن سطح اغلب به 0.9٪ محدود می شود زیرا مقدار زیاد کربن می تواند باعث ایجاد آستنیت باقی مانده و مارتنزیت شکننده شود.

یک پاسخ

بسمه تعالی

باسلام و سپاس فراوان از مطالب مفید و ارزشمندتون.

در مورد کربوراسیون و دیکربوره شدن مفتولهای فولادی 1.7 میلیمتر در کورههای گداخت ( در فرایند آنیلینگ ) اگر مطالب و تجربیات کاربردی دارین لطفاً در سایت مرقوم بفرمایید.

باتشکر