کوره های عملیات حرارتی

کورههای حمام نمک:

در سادهترین حالت این کوره حمام نمک شامل یک پاتیل هستند که حاوی نمکی با نقطه ذوب پایین و المنتهای حرارتی غوطهور در آن میباشند. کورههای پاتیلی گاز سوز (شعله ای) برای گرم کردن قطعات تا دمای 900 °C قابل استفاده است. برای دماهای بالاتر نیز میتوان از این کورهها استفاده کرد، ولی باید توجه داشت که در این صورت پاتیل و دیگر متعلقات به دلیل تماس مستقیم با محیط اکسید کننده خیلی زود تخریب خواهند شد. نوع دیگری از این کورهها الکتریکی (مقاومتی) بوده و به دلیل اینکه در این کوره پاتیل مستقیماً با المنت ها تماس دارد برای استفاده در دماهای بالا عمر کوتاهی دارند و برای قطعات ریز مورد استفاده قرار میگیرند. بسیاری از حمامهای نمک که در محدوده حرارتی (760 تا 1260 °C ) به کار میروند از نوع المنت غوطهور و کف خوابیده میباشند. در هر دو نوع مقاومت نمک در برابر جریانی از یک الکترود به الکترود دیگر باعث گرم شدن آن میگردد. این حالت باعث به هم خوردن مذاب و در نتیجه یکنواختی دمای حمام میشود. از معایب کورهها با الکترود غوطه ور در مذاب این است که الکترودها از قسمتی که در بالای مذاب قرار گرفتهاند در اثر حرارت معیوب میشوند که این مسئله در نوع کف خوابیده وجود ندارد. از جمله خصوصیات کورههای حمام نمک انتقال حرارت سریع به قطعه و کاهش زمان آستنیته کردن قطعات است. همچنین به دلیل این که نمک مورد استفاده خنثی است. باعث جلوگیری از تغییر ترکیب شیمیایی قطعه میشود. از جمله مشخصات دیگر این کورهها حفاظت سطحی قطعه و جلوگیری از پیچش و تاب برداشتن آن است. این فرایند، فرایندی سریع با انتقال حرارت یکنواخت و بازده بالا است. حمامهای نمک یکی از پرکاربردترین کوره های عملیات حرارتی هستند و در فرآیندهای مختلف از جمله، سخت کردن عمومی و تمپر کردن قطعات و کربندهی به کار میروند.

کوره الکتریکی:

در این کورهها گرمای لازم جهت آستنیته کردن قطعات از المنت ها تأمین میشود در بیشتر کورهها المنتها در داخل کوره قرار دارد. ولی در بعضی کورهها المنتها در زیر دیرگداز (نسوز) کوره قرار دارند. اصولا قرارگیری المنتها در زیر دیرگداز (نسوز) کوره باعث افزایش کارکرد آنها میشود زیرا در صورتی که المنتها در محفظه اصلی قرار گیرند، امکان برخورد قطعات به آنها وجود دارد و این باعث آسیب رساندن به المنتها میشود. جهت یکنواختی بیشتر دمای کوره بهتر است در تمامی دیوارههای کوره المنت قرارگیرد. کورههای الکتریکی به دوگونه مختلف تقسیم بندی میشوند:

الف- کورههای هوا در گردش:

در این کورهها یک فن گردش هوا در قسمت سقف کوره قرار گرفته است حضور این فن باعث یکنواخت شدن دما در کلیه قسمتهای کوره میشود. این کوره ها در کورهای آنیل مرسوم تر هستند

ب- کورههای بدون فن:

در این کورهها فن گردش هوا وجود ندارد بنابراین یکنواختی دما در حد کورههای قبلی نمیباشد.

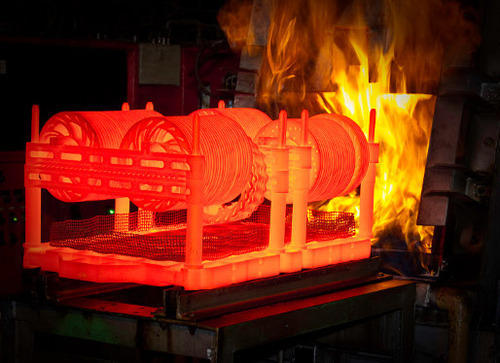

کورههای شعلهای (سوخت گاز):

در این نوع کورهها محفظه گرمایی و قطعاتی که باید عملیات حرارتی شوند توسط شعله گرم میشوند.

کوره خلا:

گرم کردن قطعات در کورههای خلأ روش جدیدی است که در کارهای متالورژی توسعه یافته است. این کورهها که هوای محفظۀ حرارتی آنها تا حد خلأ، تخلیه میشود اساساً برای عملیات حرارتی پیشرفته و موارد خاص که نیاز به حفظ ترکیب شیمیایی است به کار میروند. هزینه اولیه راهاندازی این نوع کوره نسبت به سایر کوره های عملیات حرارتی بیشتر است.

کورههای با اتمسفر کنترل شده:

برای رسیدن به بهترین خواص و حداقل آسیب به سطح قطعات نیاز به استفاده از اتمسفر محافظ در محیط کوره میباشد. با توجه به اینکه فولادها دردمای بالا آمادگی لازم جهت اکسیداسیون را دارد در صورتی که کوره دارای اتمسفر محافظ نباشد در حین عملیات حرارتی سطح قطعه به شدت پوسته کرده و سیاه میشود. برای جلوگیری از این مشکل از اتمسفر محافظ استفاده میشود. کورههای با اتمسفر کنترل شده از پرکاربردترین کوره های عملیات حرارتی هستند و قابلیت انجام تمامی فرآیندهای عملیات حرارتی را دارا میباشند.

کورههای مداوم (continuous):

در بسیاری از کارخانجات و صنایع، کوره های عملیات حرارتی به دو نوع مداوم ( continuous ) و غیر مداوم تقسیم بندی می شوند. کورههای غیر مداوم یا تک شارژ به کوره هایی اطلاق میشود که بعد از شارژ مواد و بسته شدن درب کوره، سیکل از پیش تعیین شده عملیات اجرا میگردد. و کورههای مداوم اساساً کورههایی هستند که در آنها مواد از یک طرف شارژ و عملیات حرارتی صورت می گیرد و از طرف دیگر تخلیه می شوند و اکثراً برای عملیات حرارتی قطعات ریز مانند پیچ و مهره استفاده میگردد. به همین دلیل این کورهها برای عملیات انبوهی از قطعات مشابه مناسب است.