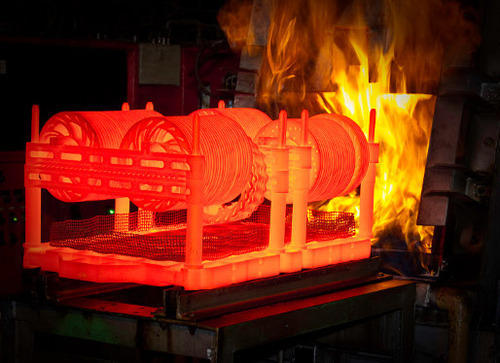

سختکاری قطعات صنعتی :

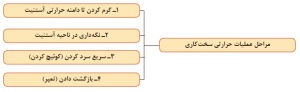

در حالت کلی سختکاری قطعات صنعتی شامل مراحل زیر می باشد:

الف) گرم کردن قطعه تا دامنه حرارتی آستنیت:

دمای آستنیته کردن با توجه ترکیب شیمیایی فولاد (درصد کربن و عناصر آلیاژی) مشخص می شود. برای فولادهای هیپویوتکتوئید در حدود 30-50 درجه سانتی گراد بالای خط A3 و برای فولاد های هیپریوتکتیک حدود 50-70 درجه سانتی گراد بالای خط A1 است. در شکل زیر محدوده دمایی سخت کاری برای فولادهای هیپو و هیپریوتکتوئید نشان داده شده است.

نحوه تنظیم کردن دمای کوره جهت آستنیته کردن و سختکاری قطعات صنعتی:

کورههای الکتریکی دارای سازوکاری هستند که میتوان دمای مورد نظر برای عملیات حرارتی را انتخاب و تنظیم نمود. دما در این کورهها توسط ترموکوپل کنترل میشود. انتخاب دمای بالاتر از دمای مورد نظر موجب کاهش سختی فولاد به دلیل اکسیداسیون سطحی و کربورزدایی و تاب برداشتن میشود. در کورهها با محیط گازی (هوا، اتمسفر کنترل شده) در عمل نمونهها به دو صورت در دامنه حرارتی آستنیت قرار میگیرند. اول اینکه نمونه در کوره قرار داده میشود و سپس کوره روشن شده و به دمای مورد نظر برسد. دراین حالت نمونه و کوره با یکدیگر به دما میرسند و پس از رسیدن کوره به دمای مورد نظر زمان آستنیته کردن شروع میشود. در روش دوم کوره در دمای مورد نظر میباشد و پس از آن نمونه در کوره قرار داده میشود. در این حالت نیاز به همرنگ شدن داریم که در حین عملیات مرتباً از چشمی کوره نمونه را مورد بررسی قرار میدهیم و هنگامی که نمونه در کوره محو شد عملا دمای نمونه و کوره یکسان میباشد. پس از این زمان، زمان قرارگیری در ناحیه آستنیت شروع میشود و همچنین در سقف این کورهها از فنهای هوا گردش جهت همگنی درجه حرارت در داخل کوره استفاده شده است.

در کورههای حاوی حمام نمک برای تنظیم کردن دمای کوره به دمای آستنیته کردن ابتدا حمام نمک ذوب میشود و به دمای مورد نظر میرسد و سپس قطعات پس از پیش گرم شدن وارد حمام نمک مذاب میشوند. به منظور جلوگیری از اعوجاج و ترک گرم کردن قطعه تا رسیدن به دمای مورد نظر باید با سرعت مناسبی انجام شود. سرعت گرم کردن قطعات فولادی به پارامترهایی مانند ترکیب شیمیایی، اندازه و سطح مقطع قطعات بستگی دارد. به طوری که فولادهای آلیاژی باید سرعت کمتری نسبت به فولادهای کم آلیاژ داشته باشند.

چیدمان قطعات داخل کوره:

بارگیری کوره و چیدمان قطعات با توجه به شکل و اندازه قطعه مورد نظر و کوره مورد استفاده انجام میشود. در سختکاری قطعات صنعتی چیدمان قطعات به دلایل زیر یک عمل بسیار مهم تلقی میشود.

- توزیع یکنواخت درجه حرارت بین قطعات

- سهولت در خارج کردن قطعات از کوره و سریع سردکردن آنها

- جلوگیری از تاب برداشتن قطعات.

در کارخانههای صنعتی چیدمان قطعات داخل کورهها با توجه به نوع کوره انجام میشود:

چیدمان قطعات در کوره با محیط گازی (هوا، اتمسفر کنترل شده):

- قرارگیری قطعات در سبد

- قرارگیری سبد قطعات در مقابل درب کوره

- قرارگیری سبد داخل کوره

نحوه قراردادن قطعات در کورههای حمام نمک:

-

سیم بندی یا چیدن قطعات در نگهدارنده(fixture):

- در حمامهای نمک به دلیل اینکه قطعات باید به صورت آویزان یا معلق درنمک مذاب قرار گیرند. قطعات در داخل نگهدارنده، سبد فلزی و یا سیم بندیهایی که به صورت دستی با سیم فولادی بافته میشود قرار داده میشوند. هنگام قرار دادن قطعات در نگهدارنده یا سیم بندی باید به گونهای عمل نمود که هنگام سریع سرد کردن باعث تاب برداشتن قطعات نشوند. در سیم بندی قطعات، وزن و تعداد قطعات موجود در هرسیم بندی باید به اندازهای باشد که اولاً هنگام آویزان کردن قطعات در حمام نمک، قطعات به صورت معلق در حمام نمک مذاب قرار بگیرند و به انتهای بوته برخورد نکنند ثانیاً سیمهای فولادی توانایی نگهداری وزن قطعات را داشته باشند در غیر این صورت سیمهای فولادی در حین عملیات گسسته شده و قطعات فولادی به داخل بوته حمام نمک سقوط میکنند و قطعات تغییر شکل میدهند. از روش سیم بندی برای قطعات با وزن كم و اشکال مختلف استفاده میشود. هر قطعه با توجه به شکل خود و نحوه وارد شدن در محیط خنک کننده توسط سیم فولادی با ضخامت قابل قبول بافته میشود. مهمترین محدودیت این روش زمان بر بودن و نیاز به مهارت فردی میباشد. چنانچه قطعات مشابه هم و یا وزن آنها زیاد باشد از نگهدارندهها استفاده میگردد. نگهدارندهها با توجه به شکل ظاهری قطعات و نحوه قرارگیری آن در محیط خنک کننده، ساخته می شود. مهم ترین محدودیت نگهدارندهها هزینه ساخت بالای آنها و همچنین تاب برداشتن آنها بعد از چند بار استفاده است. از سبدهای فلزی برای قطعات کوچک و ریز استفاده میشود به طوری که قطعات داخل سبد فلزی قرار داده شده و سپس وارد حمام نمک مذاب میگردند.

-

پیش گرم کردن سبد یا نگهدارنده های حاوی قطعات:

به منظور جلوگیری از ترک برداشتن، ایجاد عیوب سطحی قطعات، دوام ابزار و پاشش نمک مذاب به بیرون، قطعات و ابزار قبل از ورود به داخل نمک مذاب حتماً باید پیش گرم شوند. برای پیش گرم کردن قطعات از کورههای پیش گرم با دمای حدود 300 تا 450 درجه سانتی گراد استفاده میکنند.

-

وارد کردن قطعات به کوره حمام نمک:

سبدها، نگهدارندهها و قطعات سیم بندی شده پس از پیش گرم شدن برای آستنیته کردن وارد حمام نمک مذاب می شوند و به صورت معلق در حمام مذاب قرار میگیرند.

ب) نگهداری در ناحیه آستنیت:

پس از چیدن قطعات و قرار دادن آنها داخل کوره زمانی که سبد حاوی قطعات هم رنگ محیط کوره شد یعنی قطعات به دمای مورد نظر رسیدهاند و پس از آن میتوان زمان قرارگیری در منطقه آستنیتی را محاسبه کرد.

زمان آستنیته کردن در به دست آوردن خواص مکانیکی بسیار مؤثر است. این زمان با توجه به ترکیب شیمیایی، شکل و ضخامت قطعه انتخاب میشود. جدول مدت زمان نگهداری قطعات در ناحیه آستنیت را بر حسب قطر یا ضخامت نشان میدهد.

| قطر یا ضخامت (اینچ) | 1-2 | 2-3 | 3-5 | 5-8 |

| زمان نگهداری در منطقه آستنیت (دقیقه) | 30 | 45 | 60 | 90 |

به طور کلی میتوان گفت که بر اساس گروه فولاد، زمان آستنیته کردن متفاوت است. این زمان در گروههای مختلف فولاد به صورت زیر بیان میشود.

- فولادهای ساده کربنی و کم الیاژ: 5 تا 15 دقیقه

- فولادهای آلیاژ متوسط: 15 تا 25دقیقه (بدون توجه به ابعاد قطعه)

- فولادهای ابزار کم آلیاژ: به ازای هر یک سانتی متر ضخامت 5 دقیقه نگهداری شود.

- فولادهای ابزار پر کربن و کرم بالا: به ازای هر یک سانتی متر ضخامت 5 تا 8 دقیقه نگهداری شود. به طور کلی میتوان گفت که زمان نگهداری در دمای آستنیته تجربی بوده و با توجه به پارامترهای حرارتی کوره میتوان زمانهای نگهداری را تجربه کرد. پس میتوان نتیجه گیری کرد که زمان آستنیته در به دست آوردن خواص مکانیکی بسیار مؤثر است.

مقاله مفید راجب آنیل انواع فولادها

ج) نحوه خارج کردن قطعات از کوره:

پس رسیدن به زمان مورد نظر در کورههای با اتمسفر معمولی درب کوره باز میشود و بلافاصله قطعات وارد محیط خنک کننده میشوند. در کورهها با اتمسفرکنترل شده محیط خنک کننده در نزدیکی کوره واقع شده است. در هنگام خارج کردن کوره به دلیل اینکه قطعات در دمای بالایی در کوره قرار گرفتهاند و مستعد تاب برداشتن میباشند. باید با احتیاط از کوره خارج شوند.

بعد از خارج کردن قطعات از کوره، باید بلافاصله وارد محیط خنک کننده شوند. ولی باید چند نکته در هنگام وارد کردن قطعات به محیط مورد نظر مورد توجه قرار گیرد.

- قطعات با طول بلند مانند شافتها، میلهها باید همیشه به طور عمودی وارد محیط خنک کننده شوند زیرا در این حالت کمترین برخورد بین قطعه و محیط خنک کننده به وجود میآید.

- قطعات با ضخامتهای مختلف جهت سریع سرد کردن باید از طرف ضخامت بیشتر وارد محیط خنک کننده شوند. علت این امر این است که به طور کلی باید سعی شود سرعت سردکردن در نقاط مختلف قطعه کنترل شود. همان طور که میدانید قسمتهای با ضخامت کمتر، زودتر سرد میشوند بنابراین باید این قسمتها دیرتر وارد محیط خنک کننده شوند.

- قطعات با شکلهای مقعر باید از طرف دیگر وارد محیط خنک کننده شوند زیرا امکان حبس شدن بخار در قسمت مقعر وجود دارد و این امر باعث کاهش سختی در این قسمت خواهد شد.

- قطعات نازک و تخت نظیر دیسکها و تیغههای دیسکی باید همواره از طرف لبه وارد مخزن خنک کننده شوند.

- قطعات استوانهای شکل باید در جهت طولی وارد محیط خنک کننده شوند.

- سرعت عمل در فرایند خنک کاری میتواند نتایج خوبی را در برداشته باشد. مخصوصاً در قطعات طویل، فاصله زمانی ورود ابتدا و انتهای قطعه به محیط خنک کننده باید به حداقل ممکن برسد.

- برخی قطعات به دلیل ضخامت بسیار کم در هنگام سریع سردکردن میتوانند به شدت تاب بردارند در این موارد باید با طراحی نگهدارندههای مناسب قطعات را مهار کرد تا شکل آنها بدون تغییر بماند.

د) برگشت دادن (تمپر کردن):

بر اثر سریع سرد شدن در سختکاری قطعات صنعتی، تردی فولاد افزایش یافته و بسیار شکننده میشود. به همین دلیل به ندرت میتوان از آن در کارهای صنعتی استفاده نمود. چرا که مارتنزیت تشکیل شده در اثر سریع سرد کردن بسیار سخت و شکننده است. به منظور بهبود خواص مکانیکی فولاد پس از سخت کاری در دمایی بین حدود 200 تا 600 درجه سانتی گراد حرارت داده میشود. و سپس به آرامی در هوا یا کوره سرد میشود. به طور کلی میتوان گفت تمپر کردن عبارت است از حرارت دادن فولاد سخت شده تا دمایی زیر دمای A1 ، نگه داشتن برای مدت زمان مشخص و سپس سرد کردن آهسته تا دمای محیط. در اثر تمپر کردن تنشهای داخلی کاهش یافته و یا حذف میشوند. بنابراین مقاومت در برابر ضربه (چقرمگی) افزایش مییابد ولی در عوض استحکام و سختی قطعه کاهش مییابد.

دما و زمان عملیات تمپر:

دما و زمان عملیات تمپر به سه عامل ترکیب شیمیایی، ابعاد قطعه وخواص مکانیکی مورد نظر بستگی دارد.

- ترکیب شیمیایی قطعه: فولادها با درصد کربن و عناصر آلیاژی مختلف عکس العمل متفاوتی در مقابل عملیات تمپر دارند. زیرا ساختار پس از سخت کاری این فولادها با یکدیگر متفاوت میباشد. از طرفی بعضی عناصر آلیاژی مقاومت فولاد به دمای برگشت دادن را افزایش داده و جهت برگشت دادن شدن فولاد و رسیدن به یک خواص مشخص، نیاز به دمای برگشت دادن بالایی میباشد.

- ابعاد یا ضخامت قطعه: با توجه به اینکه در عملیات برگشت دادن باید حرارت به لایههای عمقی نفوذ کند، نیاز به زمان دارد با افزایش ضخامت قطعه زمان عملیات برگشت دادن افزایش مییابد. اصولاً به ازای هر یک اینچ ضخامت یک ساعت زمان برگشت دادن را در نظر میگیرند و حداقل زمان جهت انجام این عملیات را یک ساعت در نظر میگیرند. باید به این نکته دقت کرد که منظور از زمان عملیات، زمان قرارگیری قطعات در دمای برگشت دادن میباشد.

-

خواص مکانیکی مورد نظر مشتری:

- با افزایش دما و زمان برگشت دادن، تنش های تسلیم و کششی کاهش یافته و انعطاف پذیری افزایش مییابد. دمای عملیات برگشت دادن با توجه به سختی مورد نظر مشتری انتخاب میشود. در اکثر فولادها با افزایش دمای برگشت دادن سختی کاهش مییابد. پس از سخت کاری ما به حداکثر سختی یک فولاد دست پیدا میکنیم در صورتی که مشتری از ما حداکثر سختی را درخواست کرد میتوان از دماهای پایین برگشت دادن جهت افزایش چقرمگی بدون کاهش سختی استفاده کرد. در فولادهای ساده کربنی و غیر آلیاژی این دما در حدود 180 درجه سانتی گراد میباشد. ولی در فولادهای آلیاژی این دما به حدود 250 درجه سانتی گراد میرسد.